Военное качество, надежная работа

Универсальные решения для кастомизации

24-часовой образец ответа

Профессиональная команда, Техническая поддержка

Профессиональная настройка, гарантия качества

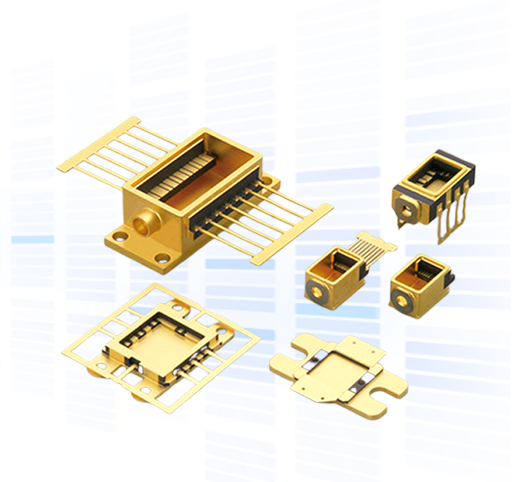

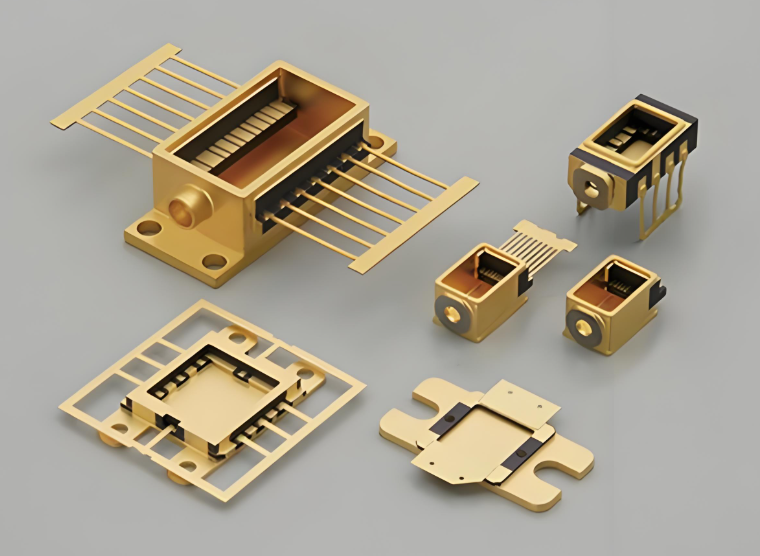

Высокопроизводительное комплексное решение

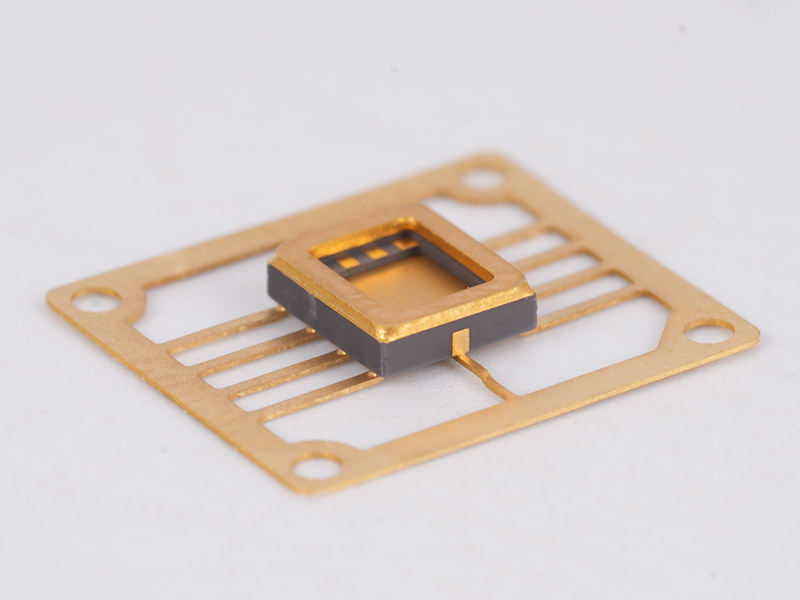

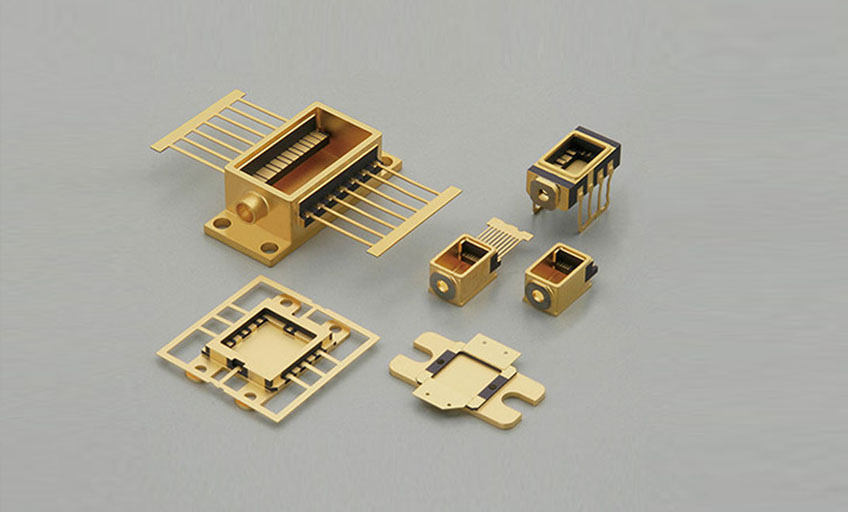

Миниатюрное дизайнерское решение

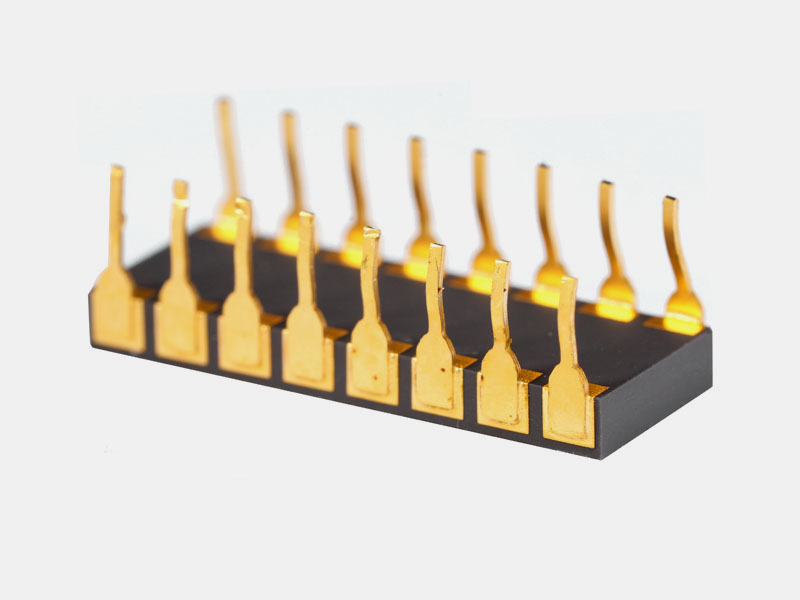

Ультратонкое структурное решение

Классическое стабильное решение

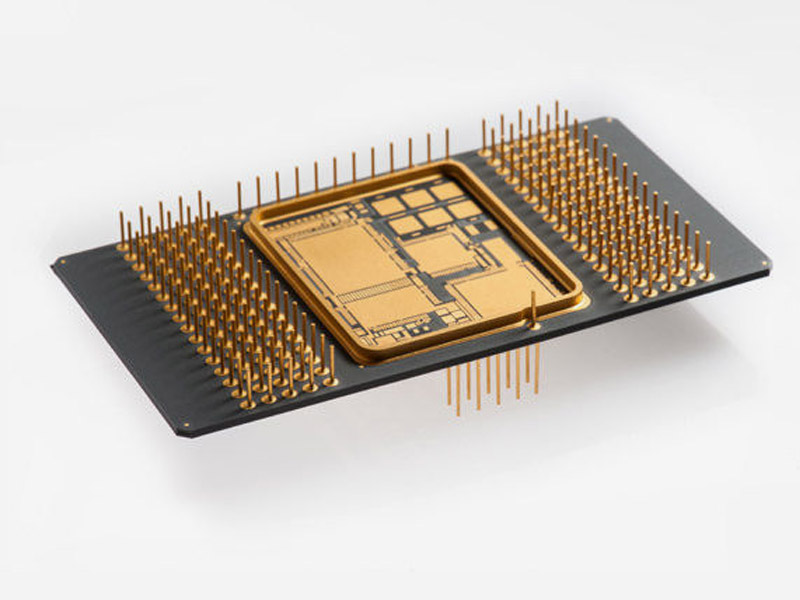

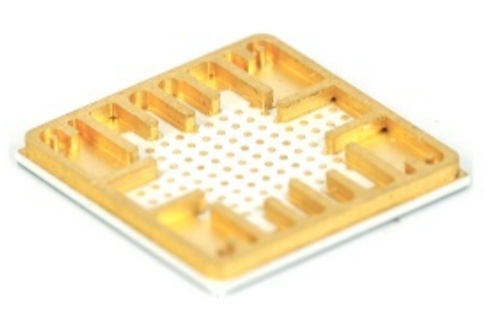

Упаковочное решение высокой плотности

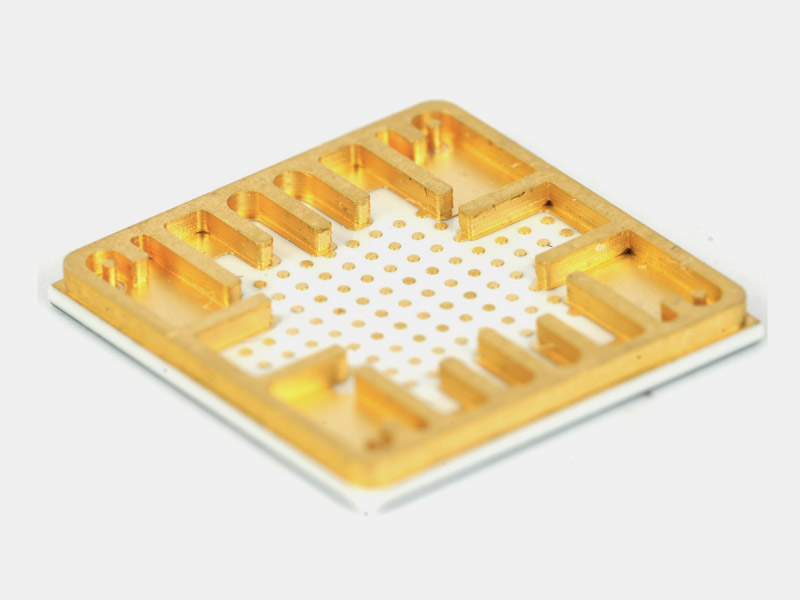

Высокопроизводительное массивное решение

Многокристальное модульное решение

Эксклюзивные индивидуальные упаковочные решения

Профессиональные технологии, гарантия качества

Выдерживает температуру выше 200℃, обладает высокой устойчивостью к механическим ударам

Высокая теплопроводность при низком коэффициенте теплового расширения эффективно снижает тепловое напряжение

Процесс HTCC обеспечивает герметичность упаковки и предотвращает проникновение влаги

Поддерживает глубокую кастомизацию, нестандартные решения поставляются в течение 3 недель

Широко используется в различных высокотехнологичных областях

Упаковка оборудования высокочастотной связи

Промышленные системы управления

Оборона и военная промышленность

Авиационное электронное оборудование

Основанная 28 июня 2006 года, компания Best Technology стремится предоставлять универсальные решения для печатных плат для привода технический прогресс и инновации. Обладая более чем 18-летним опытом, мы стали надежным партнер для клиентов по всему миру, предлагающий лучшие решения для удовлетворения растущих потребностей электроники промышленность.

Наша продукция включает в себя стандартные печатные платы FR4, многослойные печатные платы, печатные платы на металлической основе (MCPCBs), керамические Печатные платы, гибкие и жесткие - от гибких печатных плат до высокочастотных печатных плат. В настоящее время наши ежемесячные возможности площадь составляет 260 000 квадратных футов (28 900 квадратных метров), будет изготовлено более 1000 различных досок . Мы также предоставляем ускоренное обслуживание, так что срочные доски могут быть отправлены в течение 24 часов. часы.

Как производитель печатных плат на заказ, мы считаем, что непрерывный рост является ключом к успеху. Поэтому мы всегда вкладываем значительные средства в исследования и разработки, чтобы опережать тенденции отрасли. Мы уделяем особое внимание качеству продукции и удовлетворенности клиентов, а также стремимся создавать сильные налаживаем отношения и предлагаем нашим клиентам индивидуальную поддержку и решения.

У нас есть соответствующие сертификаты качества, подтверждающие нашу приверженность обеспечению высокого качества продукты. Эти сертификаты для гарантии качества товара, гарантируя клиентам и партнеры удачной практики контроля качества.

Профессиональная команда предоставляет универсальные решения

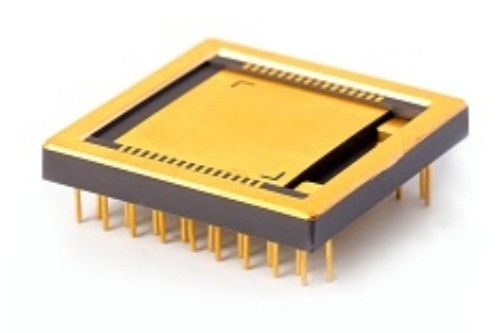

Керамическая упаковка, также известная как керамические корпуса для упаковки или керамическая оболочка для упаковки, представляет собой термостойкую защитную оболочку из керамического материала, используемую для защиты полупроводников и других микроэлектронных компонентов. Он надежно удерживает чип, соединяет его с внешним миром и защищает от повреждений, вызванных высокой температурой, влагой или физическими нагрузками. В отличие от пластиковых корпусов, керамические корпуса могут выдерживать гораздо более суровые условия эксплуатации.

Этот тип упаковки часто используется в оборонной, аэрокосмической и высокопроизводительной вычислительной технике. Он также широко используется в медицине, связи и автомобилестроении. По мере того как электроника становится все меньше и мощнее, потребность в надежной упаковке возрастает. Керамические упаковки хорошо отвечают этому требованию, поскольку они остаются стабильными с течением времени даже в экстремальных условиях.

Керамическая упаковка начинается с тщательно отобранного сырья. Эти материалы придают упаковке прочность, термостойкость и надежность. Наиболее распространенным материалом является глинозем (al₂o₃), керамика, изготовленная из оксида алюминия. Он известен своей отличной изоляцией и механической прочностью. Глинозем используется в большинстве стандартных керамических упаковок благодаря своей экономичности и хорошим тепловым свойствам.

Для применений, требующих лучшего отвода тепла, используются оксид бериллия (BeO) и нитрид алюминия (AlN). Эти материалы обладают лучшей теплопроводностью, чем оксид алюминия, хотя и стоят дороже. Материал BeO обладает отличной терморегуляцией, но с ним необходимо обращаться осторожно из-за его токсичности при измельчении в порошок.

В процессе производства для придания герметичности добавляется стеклянная фритта. Она создает плотные связи между слоями керамики и не пропускает влагу. В качестве материалов для металлизации используются вольфрам, молибден и иногда платина. Они выбраны из-за их свойств к термическому расширению, которые хорошо сочетаются с керамическими материалами, снижая вероятность растрескивания при перепадах температур.

В совокупности эти материалы обеспечивают керамическим корпусам долговечность и структурную целостность. Каждый элемент подобран таким образом, чтобы обеспечить высокие тепловые характеристики и механическую прочность, которые необходимы для критически важной электроники.

Высокая воздухонепроницаемость

Высокая теплопроводность

Высокая механическая прочность, устойчивость к микротрещинам

Высокое сопротивление изоляции

Коэффициент теплового расширения близок к кремниевому

Позволяет создавать сложные структуры с трехмерной пространственной проводкой.

Низкая влагопроницаемость

Отличная электрическая изоляция

Существует несколько типов керамической упаковки, различающихся по структуре, форме и используемой технологии, основными из которых являются:

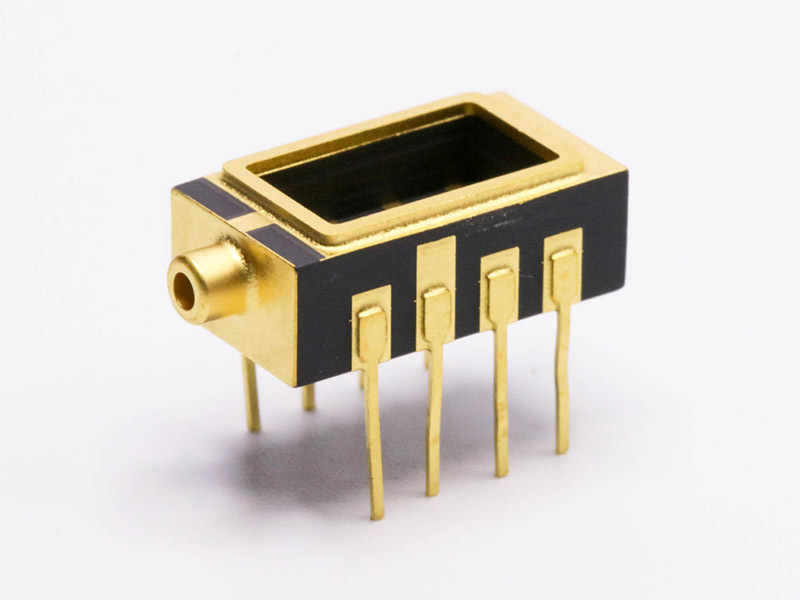

Керамическая двухслойная упаковка (CERDIP)

Керамическая двухслойная упаковка является одним из старейших типов. Он имеет два параллельных ряда металлических контактов, которые подключаются к разъему или печатной плате. Микросхема помещена в керамический корпус с металлической или стеклянной крышкой. Чипы CERDIP известны своей прочной конструкцией и отличной герметизацией. Хотя сегодня они менее распространены, они все еще используются в военных и аэрокосмических системах благодаря своей надежности.

Керамический корпус микросхемы

Керамический корпус микросхемы - это общий термин для обозначения любого керамического корпуса, содержащего интегральную схему. Эти корпуса могут быть прямоугольными или квадратными, с плоскими выводами (как в плоских корпусах), выводами (как в решетчатых панелях) или шариками припоя (как в BGA). Керамические корпуса микросхем предпочтительнее для высокоскоростных и высокочастотных устройств, поскольку они снижают потери сигнала и помехи.

Корпус LTCC (Низкотемпературная керамика совместного обжига)

Корпус LTCC изготавливается из тонких слоев керамической ленты. На этих слоях печатаются схемы, которые укладываются друг на друга и обжигаются при низкой температуре (около 850°C). Этот процесс позволяет встраивать пассивные компоненты, такие как конденсаторы и резисторы, непосредственно в корпус. Пакеты LTCC широко используются в радиочастотных модулях, мобильных устройствах и спутниковых системах.

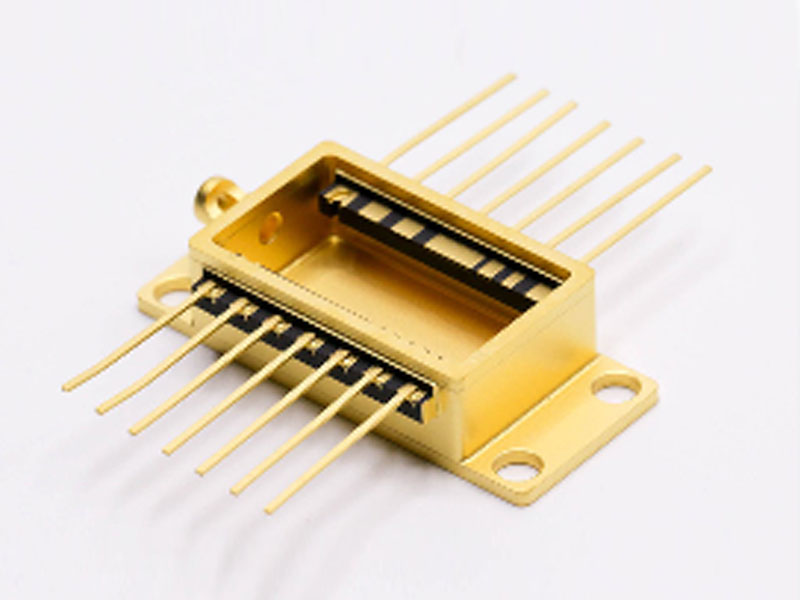

Пакет HTCC (Высокотемпературная керамика совместного обжига)

Упаковка HTCC аналогична по концепции, но обжигается при более высокой температуре (около 1600 °C). В ней используются более крупные керамические частицы и, как правило, такие материалы, как вольфрам или молибден. Упаковка HTCC более прочная и может работать в суровых условиях. Они идеально подходят для силовых модулей, электромобилей и оборонной электроники.

Они также могут быть разделены на несколько типов в зависимости от различных форм и структуры, в том числе::

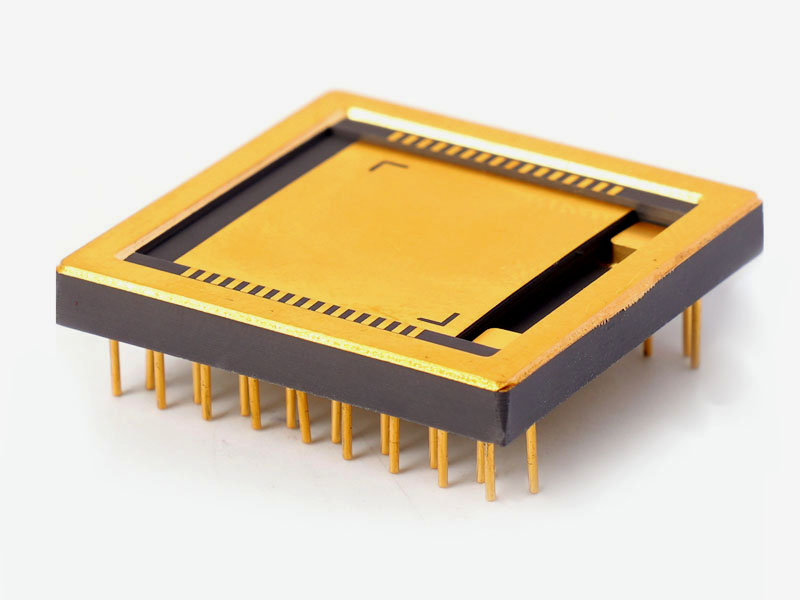

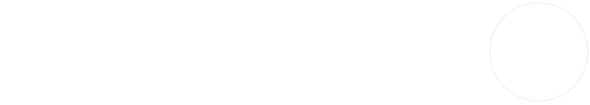

Керамическая решетчатая матрица (PGA)

Керамическая упаковка малого размера (TSSOP)

Керамическая плоская упаковка (CFP)

Двухрядная керамическая упаковка (CDIP)

Керамическая четырехгранная плоская упаковка (QFP)

Керамическая четырехгранная плоская упаковка (CLASS)

Керамическая четырехгранная плоская упаковка (VQFN)

Керамическая решетчатая матрица (LGA)

Многокристальный модуль (MCM, MIMIC)

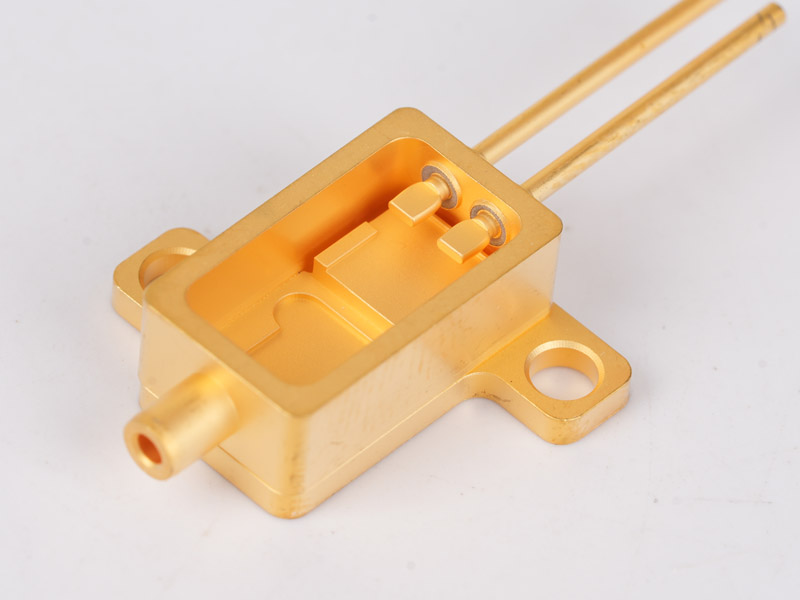

Корпус-бабочка

Каждый из этих керамических корпусов рассчитан на определенный диапазон рабочих характеристик. Выбор подходящего типа зависит от потребностей вашей схемы, ограничений по размерам и ожидаемых условий эксплуатации.

Хотя технологии LTCC и HTCC предполагают совместное обжиг керамических слоев, их различия в том, что они подходят для разных задач.

1. Температура изготовления

LTCC обрабатывается при температуре ниже 1000 °C, что позволяет использовать металлы с низким сопротивлением, такие как серебро и золото. Для HTCC, обжигаемого при температуре выше 1600 °C, требуются более прочные металлы, такие как вольфрам или молибден, из-за высокой температуры.

2. Плотность контура

LTCC поддерживает более сложные многослойные конструкции. Вы можете интегрировать фильтры, катушки индуктивности и конденсаторы непосредственно в слои. Это уменьшает потребность во внешних компонентах и экономит место. HTCC лучше подходит для более простых и надежных конструкций. Он прочнее в механическом отношении и лучше подходит для больших силовых модулей или сред с физическими или тепловыми нагрузками.

3. Стоимость и область применения

LTCC немного дороже из-за использования золота и интеграции пассивных компонентов. Он лучше всего подходит для телекоммуникаций, датчиков и радиочастотных систем. HTCC, будучи более жестким и часто более крупным, подходит для систем управления питанием, аэрокосмических и оборонных приложений.

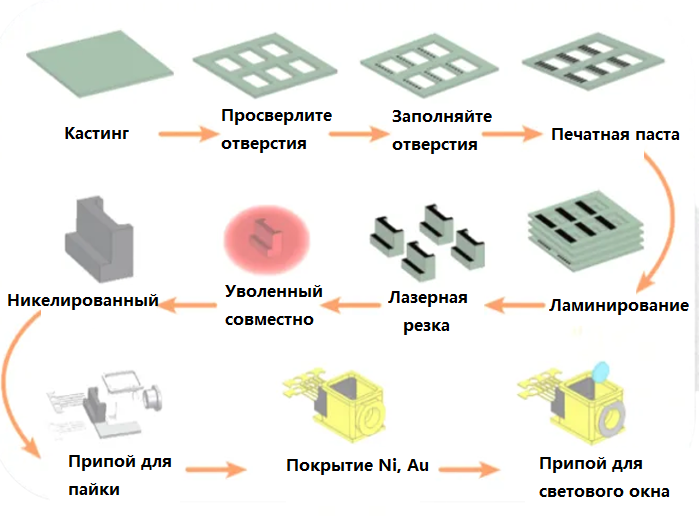

Производство керамической упаковки включает в себя множество точных этапов. Каждый этап способствует повышению общей надежности и производительности конечного продукта. Ниже представлен полный процесс от изготовления ленты до готовой керамической упаковки:

1. Литье

Процесс начинается с литья. Керамическая масса, приготовленная из мелкодисперсных порошков, связующих веществ и растворителей, распределяется на тонкие гибкие листы, известные как зеленые ленты. Эти листы являются базовыми слоями, которые позже будут уложены для изготовления керамического корпуса.

2. Просверлите отверстия

Как только зеленая лента высохнет, ее подвергают механическому или лазерному сверлению. Для обеспечения вертикальных электрических соединений между слоями пробиваются крошечные отверстия, называемые переходными отверстиями.

3. Заполните отверстия

Затем просверленные отверстия заполняются токопроводящей пастой, обычно изготовленной из материалов на основе вольфрама, молибдена или золота. Эта паста образует внутренние контуры на этапе обжига.

4. Паста для печати

Далее на поверхность каждого слоя керамики наносятся трафаретной печатью токопроводящие дорожки и узоры. Это включает в себя сигнальные линии, плоскости заземления и контактные площадки. На этом этапе начинают формироваться внутренние схемы.

5. Ламинирование

Напечатанные керамические листы аккуратно укладываются в правильном порядке и прижимаются друг к другу под воздействием тепла и давления. На этом этапе ламинирования слои соединяются в единый монолитный блок, обеспечивая плотное выравнивание и структуру.

6. Лазерная резка

Перед обжигом лазерная резка используется для определения контура готовой упаковки. Он также создает окна или выемки для выравнивания, если это необходимо для оптических или конструктивных целей.

7. Совместный запуск

Затем слоистый блок подвергается совместному обжигу в высокотемпературной печи. Для высокотемпературной керамики температура обжига составляет около 1600°C. Для высокотемпературной керамики температура обжига составляет около 850°C. Это приводит к спеканию керамических слоев и затвердеванию токопроводящих дорожек. После этого керамический корпус становится твердым, плотным и функциональным в электрическом отношении.

8. Никелирование

Следующий этап заключается в нанесении тонкого слоя никеля на открытые контактные площадки и сквозные концы. Это образует защитный слой, который предотвращает окисление и подготавливает поверхность для будущей пайки или склеивания.

9. Пайка пайкой Пайкой

Все металлические детали, такие как свинцовые рамки или металлические крышки, крепятся к керамическому корпусу с помощью пайки припоем. В этом процессе используются сплавы с высокой температурой плавления, что обеспечивает прочное и герметичное уплотнение.

10. Покрытие Ni/Au

Для улучшения паяемости и предотвращения коррозии места соединения дополнительно покрываются никелем и, наконец, тонким слоем золота. Покрытие Ni/Au обеспечивает надежность и долговечность, особенно при соединении проводов или монтаже с помощью откидной пластины.

11. Припой с легким окном

В некоторых упаковках имеется прозрачное окошко, которое обычно используется в оптических модулях или модулях датчиков. Это окошко аккуратно припаяно к керамическому корпусу для обеспечения оптической прозрачности и надежного механического уплотнения.

Керамическая упаковка используется там, где важна высокая надежность. Вот несколько примеров.:

Аэрокосмическая промышленность и спутники - компоненты, такие как силовые модули и системы наведения, должны выдерживать высокую радиацию, вакуум и перепады температур.

Военное оборудование - широко используется в радиолокационных системах, защищенной связи и системах наведения ракет, где сбои недопустимы.

Медицинские устройства - Керамические микросхемы используются в кардиостимуляторах, диагностических инструментах и имплантируемых датчиках.

Телекоммуникационные модули LTCC используются в антеннах, фильтрах и усилителях сигнала для систем 5G, радаров и Wi-Fi.

Автомобильные электромобили и гибриды используют HTCC-модули в блоках управления, силовой электронике и системах контроля заряда батареи.

Промышленная автоматизация - датчики, приводы и схемы управления двигателями на заводах и роботах.

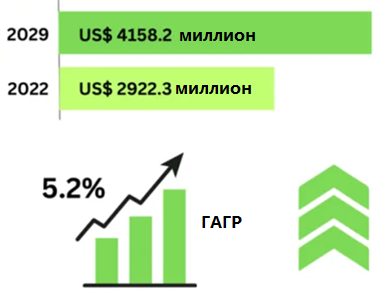

Рынок керамической упаковки переживает значительный рост, обусловленный растущим спросом на надежные и высокопроизводительные электронные компоненты в различных отраслях промышленности. Согласно "Глобальному отчету об исследовании индустрии керамических подложек HTCC, тенденциях роста и конкурентном анализе за 2024-2030 годы" от QY Research:

1. Объем продаж на мировом рынке керамических подложек HTCC достиг 5 млрд юаней в 2023 году и, как ожидается, достигнет 8,7 млрд юаней в 2030 году при совокупном годовом темпе роста (CAGR) в 7,8% (2024-2030).

2. В настоящее время Япония является крупнейшим в мире рынком керамических подложек HTCC с долей рынка более 70%, за ней следует рынок Китая с долей около 20%.

3. Продукты HTCC можно разделить на керамическую подложку HTCC, оболочку для упаковки HTCC, основу для упаковки HTCC. Что касается продуктов, то керамический корпус HTCC является крупнейшим сегментом рынка с долей около 75%.

4. Что касается области применения, HTCC может быть использован в бытовой электронике, сфере связи, промышленности, автомобильной электронике, аэрокосмической и военной отраслях, наиболее распространенным применением является бытовая электроника, за которой следуют средства связи.

Ключевые факторы роста керамической упаковки :

l Электронная и полупроводниковая промышленность: Стремительный прогресс в области электроники, особенно в производстве полупроводников, является основной движущей силой. Керамические упаковки обеспечивают превосходную терморегуляцию и электрическую изоляцию, что делает их идеальными для высокопроизводительных применений.

l Сектор здравоохранения: Керамическая упаковка все чаще используется в медицинских изделиях благодаря своей биосовместимости и способности выдерживать процессы стерилизации. Это особенно актуально для имплантируемых устройств, таких как кардиостимуляторы и системы доставки лекарств.

l Автомобильная промышленность: Развитие электромобилей (EVS) привело к росту спроса на керамические корпуса в силовой электронике, где они обеспечивают необходимую термическую стабильность и надежность.

Когда говорят о керамических упаковках, люди всегда путают их с керамическими печатными платами. Хотя в обоих случаях используются керамические материалы и они обладают превосходной термостойкостью и стабильностью, они служат совершенно разным целям. Один из них защищает микросхему внутри герметичного корпуса, в то время как другой выполняет функцию печатной платы, несущей и соединяющей несколько компонентов. Ниже приведено наглядное сравнение, которое поможет вам понять, чем отличаются эти две технологии на основе керамики.:

|

Аспект |

Керамический корпус |

Керамическая печатная плата |

|

Определение |

Герметичный корпус, в котором находятся и защищают полупроводниковые чипы |

Печатная плата из керамического материала для монтажа электронных компонентов |

|

Основная функция |

Защищает микросхему и обеспечивает внешнее подключение с помощью проводов или контактных площадок |

Поддерживает компоненты и обеспечивает электрическое соединение |

|

Структура |

Закрытые, часто многослойные, с внутренними отверстиями и герметичными крышками |

Открытая плата с токопроводящими следами на поверхности или внутренних слоях |

|

Тепловые свойства |

Превосходная термостойкость и рассеивание тепла |

Высокая теплопроводность, особенно при использовании AlN |

|

Защита от влаги |

Полностью герметичен для герметичной защиты |

Не герметичен; влагостойкость зависит от отделки поверхности и покрытия |

|

Размер и формат |

Маленький и компактненький; предназначен для корпусов с одним или несколькими чипами |

Увеличенный размер; поддерживает множество пассивных и активных компонентов |

|

Тип монтажа |

Обычно используется для монтажа на уровне микросхемы на печатных платах или плат |

Непосредственный монтаж пассивных и активных компонентов |

|

Способ сборки |

Перекидывание чипа, склеивание проволокой или пайка пайкой внутри упаковки |

Стандартная пайка SMT или сквозными отверстиями |

|

Стоимость |

Более высокий уровень благодаря уплотнению, материалу и точности изготовления |

От низкого до умеренного в зависимости от количества слоев и материала |

Компания Best Technology предлагает полную поддержку в разработке керамических корпусов. Наш опыт работы с полупроводниками в керамических корпусах LTCC и HTCC, а также индивидуальные дизайнерские решения дают вам уверенность в создании высоконадежных систем.

Мы предлагаем:

l Опыт в разработке и производстве керамических корпусов для микросхем

l Передовые материалы, в том числе оксид алюминия, BeO и AlN

l Быстрая переработка и возможность гибкого выбора объема

l Строгий контроль качества и глобальная поддержка

Когда важны точность, производительность и долговечность, выбирайте лучшие технологии. Мы здесь для того, чтобы помочь вам уверенно внедрять инновации.

Подходит для систем связи 5G, аэрокосмической промышленности и других высокотехнологичных отраслей

Профессиональная команда инженеров доступна 24/7

Просто укажите свой адрес электронной почты или номер телефона в форме обратной связи, и мы незамедлительно предоставим вам ценовое предложение.